Bombas centrífugas de polpa são amplamente utilizadas em processos industriais, incluindo as plantas de mineração. Estes equipamentos necessitam de um selo para seu eixo, e este é normalmente lubrificado e arrefecido com água. Este sistema de água de selagem deve atender aos requisitos de processo e dos fabricantes de bombas com relação à sua pressão e vazão. Com o objetivo de atender estes requisitos, são instalados nas linhas de selagem instrumentos de monitoração e controle, de forma a assegurar a correta condição de operação das bombas.

|

| Cortesia weir |

A incorreta utilização da instrumentação e controle e, conseqüentemente, o funcionamento das bombas fora das condições especificadas geram problemas na eficácia do processo industrial e podem resultar na danificação das bombas. Por isso, é essencial que a instrumentação utilizada na selagem seja corretamente projetada, de forma a assegurar a especificada condição operacional das bombas.

Dentro deste contexto de inovação tecnológica, pretende-se neste Artigo Técnico fazer um estudo de um conceito para a instrumentação e controle de água de selagem para bombas centrífugas de polpa.

Este tipo de bomba é amplamente utilizado em plantas de mineração e em outros processos industriais.

Serão discutidos os princípios de funcionamento do sistema de instrumentação e controle convencional, amplamente utilizado nos complexos industriais, observando as características técnicas relacionadas às suas funções. Após esta etapa, será proposto um sistema de instrumentação e controle, cujas vantagens e funcionalidades técnicas serão detalhadas.

Uma comparação funcional entre os dois sistemas, demonstrando as vantagens técnicas e econômicas do sistema proposto, determinará a inovação tecnológica proposta neste artigo.

2 - Bombas de Polpa

De acordo com a publicação da WARMAN (1998), toda bomba centrífuga de polpa normalmente possui um eixo passante através de seu invólucro, apoiado sobre um mancal. Consequentemente, todas necessitam de um selo para o eixo. Desta forma, evita-se que a polpa contida na câmara interna da bomba (alta pressão) flua para a parte externa (baixa pressão).

Selos tipo gaxeta têm sido tradicionalmente utilizados e, com cuidados e atenção apropriados, tornam-se uma solução de selagem confiável e de baixo custo.

A gaxeta fica enclausurada na caixa de gaxeta, contida no invólucro da bomba. O eixo é normalmente protegido através de uma luva, que é feita com um material resistente a desgaste para prolongar a sua vida útil.

Em bombas de água, o fluido bombeado (água) pode ser utilizado para resfriar e lubrificar a gaxeta ao longo de seu contato com o eixo. Já as bombas de polpa, operam com partículas sólidas, que

desgastam o conjunto e diminuem muito sua vida útil. Para estas situações, é uma prática comum injetar um líquido limpo de selagem (normalmente água) na caixa de gaxeta para impedir a entrada

de partículas sólidas e também resfriar e lubrificá-la.

A água de selagem deve ser fornecida na pressão e vazão corretas para assegurar uma longa vida

útil da gaxeta e do eixo. A pressão é o item mais crítico para atingir uma satisfatória vida útil do

eixo. A vazão, sendo o segundo item mais importante, é determinada pelas dimensões da caixa de

gaxeta e ajustável através do aperto da mesma.

Ainda segundo WARMAN (1998), a pressão de água de selagem deve ser controlada dentro de

limites aceitáveis. Normalmente, esta pressão deve estar entre 35 e 70 kPa (0,35 a 0,70 kgf/cm2)

acima da pressão de recalque da bomba de polpa. Isto significa que a água entrará na bomba com

pressão suficiente para impedir a saída de partículas sólidas.

Se a pressão for muito baixa, a polpa pode fluir para dentro da caixa de gaxeta, resultando na

contaminação do engaxetamento pelo fluido bombeado (polpa de minério). Uma vez que partículas

sólidas incrustem no engaxetamento, não será mais possível a sua remoção através da água de

selagem. Desta forma, ocorrerá um desgaste excessivo e a conseqüente parada da bomba para

manutenção.

Se a pressão for muito alta, irá causar a extrusão da gaxeta e das extremidades da bomba junto à

caixa. A extrusão do engaxetamento causa sua degradação e o aumento da vazão de selagem.

Pressões de selagem até 200 kPa acima da pressão de recalque reduzem substancialmente a vida

útil do engaxetamento. Pressões acima deste valor danificam todo o engaxetamento e por

conseqüência, a bomba.

Assim como a pressão, a vazão baixa resulta na contaminação do engaxetamento pelo fluido

bombeado (polpa de minério). Isto ocorre frequentemente em sistemas de água de selagem sem

controle individual de vazão para cada bomba. Neste caso, uma bomba de baixa pressão absorve

grande parte do fluxo de selagem disponível, em detrimento do fluxo necessário para as bombas de

alta pressão. A pressão e a vazão devem ser controladas para cada selagem.

3 - Água de Selagem

A configuração do sistema de água de selagem, amplamente utilizada nos projetos, é composta por um tanque principal e bombas de distribuição.

Podem ser utilizadas uma ou mais bombas de acordo com o número de pontos de consumo (selagem de bombas) da planta. Também são utilizadas bombas reservas para o caso da bomba principal estar em manutenção.

De acordo com as distâncias entre o tanque principal e as diversas áreas do processo, pode-se utilizar mais de uma etapa de bombeamento, para suprir uma ou mais bombas de polpa que estiverem numa área distante das demais.

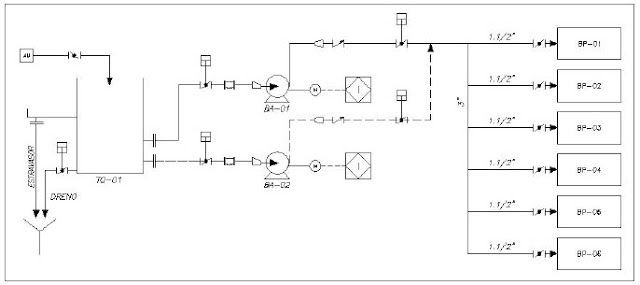

A Figura 1 apresenta um arranjo típico, composto por um tanque TQ-01, duas bombas de água BA-01 e BA-02 e seis bombas de polpa BP-01 a BP-06. Neste arranjo, considerou-se apenas uma etapa de bombeamento.

Como ocorre na maioria dos projetos, as bombas de polpa BP-01 a BP-06 são utilizadas em áreas diferentes do processo, como Moagem e Flotação, ou até mesmo em etapas diferentes de bombeamento dentro de uma mesma área. Desta forma, elas possuem especificações diferentes de potência, diâmetros (sucção e recalque) e pressão (recalque).

CARVALHO (2002) demonstra o cálculo de dimensionamento de bombas e seus requisitos necessários de processo para um funcionamento adequado, bem como os cálculos de perda de carga nos circuitos de distribuição.

Considerando que a distribuição é feita por uma única linha (tubulação), da qual são projetadas ramificações para atender as bombas, o valor das pressões nas linhas de selagem é praticamente o mesmo para todas as bombas, tendo como diferenças a perda de carga causada pela tubulação entre os circuitos e a altura manométrica. No caso de mais de uma etapa de bombeamento, as respectivas bombas estarão sujeitas à mesma situação, e os valores das pressões nas linhas de água de selagem serão praticamente idênticos.

Como as bombas possuem características diferentes (potência, diâmetros, pressões), elas necessitarão de diferentes pressões e vazões de água de selagem (dados dos fabricantes).

Também deve ser considerado que a vazão de água somente é necessária quando as bombas estiverem funcionando, ou seja, deverá ser cortada quando a bomba parar.

Nota 1: Como existem vários modelos de bombas centrífugas de polpa e com vários fabricantes, não serão citadas as condições de processo (pressão e vazão) para água de selagem de um modelo específico. Desta forma, este Artigo Técnico torna-se mais abrangente, pois o comportamento operacional das bombas frente às leis físicas que governam o processo é o mesmo, independente da faixa numérica em que se encontram seus dados do fabricante.

Quando ocorre a parada de uma ou mais bombas (manutenção ou condição operacional do processo), ou a partida de uma nova bomba, a distribuição de água no circuito de selagem sofrerá alteração. No caso de parada, o fluxo que estava suprindo esta bomba será distribuído para as demais e, no caso de partida, uma parte do fluxo das demais irá suprir a nova bomba do circuito.

Estes fluxos de cada bomba variarão de acordo com as respectivas características construtivas, ou seja, o fluxo será maior na bomba que possuir a menor capacidade de restrição e será menor na que possuir capacidade de restrição de fluxo maior. A água tende a fluir pelo circuito que proporciona maior facilidade (menor restrição).

Desta forma, pode ocorrer que para duas bombas com características diferentes (pressão e vazão de selagem necessária), a vazão de selagem esteja acima da solicitada (dado dos fabricantes) para

uma bomba e abaixo da solicitada para a outra, o que prejudicará o funcionamento e diminuirá suas

vidas úteis. Ainda considerando o circuito da Figura 1, pode-se observar que se duas bombas

(BP-01 e BP-02, por exemplo) possuem características diferentes, elas necessitarão de diferentes

níveis de pressão de água de selagem. Entretanto, pelo circuito utilizado, estes níveis de pressão

podem ser praticamente os mesmos (a diferença é a perda de carga na tubulação entre as bombas

e a altura manométrica, que podem ser muito pequenas dependendo do arranjo), o que conforme

citado, prejudicará o funcionamento e a vida útil das bombas.

Tudo isto depende de um equilíbrio que se altera de acordo com as mudanças no funcionamento

do processo (paradas ou partidas de bombas). Por isto, é utilizado o recurso de instrumentação

industrial, para monitoração e controle das variáveis de processo (pressão e vazão), de forma que

se possa assegurar a correta condição operacional das bombas.

4 - Instrumentação Convencional

Na Figura 2 está representado o sistema de instrumentação tradicional para água de selagem, amplamente utilizado nas plantas industriais.

Para cada bomba de polpa, em suas respectivas linhas de água de selagem, são instalados um manômetro (PI), uma chave de vazão (FSL) e uma válvula solenóide (PY).

Nota 2: Os Tags dos instrumentos estão conforme a Norma ISA-S5.1.

O manômetro tem a função de indicação local da pressão na linha de selagem da bomba.

A chave de vazão detecta a presença de fluxo na linha e envia um sinal para o CLP. Caso este fluxo caia abaixo de um limite pré-estabelecido (dado do fabricante), a chave de vazão enviará para o CLP um sinal de detecção de fluxo baixo e será gerado um alarme (FAL) no sistema de controle, o qual desligará a bomba de polpa.

Entretanto, em caso de rompimento da mangueira (que conecta a tubulação à caixa de gaxeta), teremos um excesso de vazão na tubulação e vazão zero na selagem, o que não será detectado pelo sistema de controle.

A válvula solenóide (PY) tem a função de permitir a abertura e fechamento do fluxo de água de selagem para a bomba. Quando a bomba está parada, a válvula permanece fechada, quando a bomba vai entrar em funcionamento, o CLP envia um sinal para a válvula abrir. Após a abertura da válvula, a bomba entra em funcionamento.

A bomba entrará em funcionamento somente se a válvula estiver aberta e se a chave de vazão indicar uma vazão na linha acima de um limite pré-estabelecido (dado dos fabricantes).

Para o sistema de controle convencional, nota-se que o CLP controla apenas se a vazão está acima do limite mínimo de funcionamento, ou seja, caso a vazão seja muito maior do que o valor mínimo, não será possível mensurar o volume de água utilizada na selagem da bomba.

Com relação à pressão, este arranjo não permite nenhuma monitoração e controle, pois o manômetro indica apenas a pressão local na linha, sem nenhuma comunicação com o CLP. Desta forma, se a pressão estiver acima ou abaixo do valor solicitado pelo fabricante da bomba, não será possível mensurar e nem controlar.

Fonte: Instrumentação para água de selagem, Eng. Daniel Amaral Pinheiro

4 - Instrumentação Convencional

Na Figura 2 está representado o sistema de instrumentação tradicional para água de selagem, amplamente utilizado nas plantas industriais.

Para cada bomba de polpa, em suas respectivas linhas de água de selagem, são instalados um manômetro (PI), uma chave de vazão (FSL) e uma válvula solenóide (PY).

Nota 2: Os Tags dos instrumentos estão conforme a Norma ISA-S5.1.

O manômetro tem a função de indicação local da pressão na linha de selagem da bomba.

A chave de vazão detecta a presença de fluxo na linha e envia um sinal para o CLP. Caso este fluxo caia abaixo de um limite pré-estabelecido (dado do fabricante), a chave de vazão enviará para o CLP um sinal de detecção de fluxo baixo e será gerado um alarme (FAL) no sistema de controle, o qual desligará a bomba de polpa.

Entretanto, em caso de rompimento da mangueira (que conecta a tubulação à caixa de gaxeta), teremos um excesso de vazão na tubulação e vazão zero na selagem, o que não será detectado pelo sistema de controle.

A válvula solenóide (PY) tem a função de permitir a abertura e fechamento do fluxo de água de selagem para a bomba. Quando a bomba está parada, a válvula permanece fechada, quando a bomba vai entrar em funcionamento, o CLP envia um sinal para a válvula abrir. Após a abertura da válvula, a bomba entra em funcionamento.

A bomba entrará em funcionamento somente se a válvula estiver aberta e se a chave de vazão indicar uma vazão na linha acima de um limite pré-estabelecido (dado dos fabricantes).

Para o sistema de controle convencional, nota-se que o CLP controla apenas se a vazão está acima do limite mínimo de funcionamento, ou seja, caso a vazão seja muito maior do que o valor mínimo, não será possível mensurar o volume de água utilizada na selagem da bomba.

Com relação à pressão, este arranjo não permite nenhuma monitoração e controle, pois o manômetro indica apenas a pressão local na linha, sem nenhuma comunicação com o CLP. Desta forma, se a pressão estiver acima ou abaixo do valor solicitado pelo fabricante da bomba, não será possível mensurar e nem controlar.

Fonte: Instrumentação para água de selagem, Eng. Daniel Amaral Pinheiro

Nenhum comentário:

Postar um comentário